Автоматизированы: производственное планирование, ведение номенклатуры цехов, оперативный учет движения деталей и материалов в производстве, учет выполнения работ по участкам и цехам, учет брака, анализ отклонений от установленных планов, управление инструментом и оснасткой, контроль за их сохранностью. Система позволяет составлять оптимальные с точки зрения загрузки мощностей производственные программы, оперативно осуществлять перепланирование производства. В части управления финансами автоматизировано оперативное управление платежами, учет дебиторской задолженности и планирование ее погашения, формирование БДДС с разбивкой по 20 центрам финансового учета позаказно. Расширена структура БДДС, его доходная и расходная части формируются на основании графиков финансирования и платежей (БДДС объемом 400 строк формируется за 10 минут). Осуществляется проверка соответствия плановых платежей установленным в плане БДДС лимитам, таким образом финансовая служба контролирует исполнение бюджетов.

Внедрена система внутри- и межцехового партионного учета ДСЕ в цехах основного и вспомогательного производства. Партии деталей запускаются в производство на основании подетального плана, рассчитанного с учетом плана выпуска изделий и заключенных договоров. Движение ДСЕ сопровождается электронными сдаточными накладными, что позволяет контролировать местонахождение ДСЕ в любой момент времени, четко верстать планы и осуществлять оперативный контроль их выполнения. Система в режиме реального времени обеспечивает контроль выполнения ГОЗ на всех этапах производства, использование ресурсов предприятия, в том числе загрузки производственных рабочих и оборудования. На предприятии создано единое информационное пространство. Руководство в режиме online получает всю необходимую управленческую информацию. Проводится мониторинг деятельности предприятия на основе отчетов о поступлении продукции на склад, о ходе производства, заключенных договорах и их исполнении, сформированных и выполненных заказах.

Автоматизированы основные процессы отделов снабжения и комплектации, а также связанные с этим функции отделов технического контроля, планово-экономического и финансового, складской учет и контроль за движением ТМЦ. Внедрена автоматизированная система обработки и учета конструкторской документации (АСОУКД), которая обеспечивает учет, формирование отчетности, проверку учтенных копий и контроль сроков рассмотрения извещений и сроков реализации предложенных изменений. ПП интегрирован с системой электронного документооборота. Решение реализовано в виде набора Web-интерфейсов, что допускает его применение на компьютерах с операционной системой, отличной от MS Windows.

Автоматизирован учет и контроль исполнения контрактов по гособоронзаказу в соответствии с требованиями закона № 275-ФЗ, контроль использования денежных средств с особых счетов. В системе ведется кадровый и табельный учет, при этом широко используются возможности работы с системой через Web-интерфейс, например, при создании ведомостей на премирование сотрудников. В системе ведется сквозной позаказный складской учет товарно-материальных ценностей, закупленных под исполнение контрактов по ГОЗ, а также контроля расходования ТМЦ в разрезе контрактов по ГОЗ. В системе отражается движение материалов и покупных комплектующих изделий (ПКИ) по давальческой схеме, в частности автоматизирован учет материалов и ПКИ, переданных по кооперации, а также отнесение их стоимости на выпуск готовой продукции. Реализован учет движения материалов и ПКИ в цехах.

Автоматизированы учет готовой продукции, управление персоналом и расчет заработной платы, учет банковских и кассовых операций, расчетов с подотчетными лицами, поставщиками, валютных операций, учет основных средств. Развитие проекта включает автоматизацию НИОКР, производства, оснащение рабочих мест руководителей системой, обеспечивающей получение данных о деятельности предприятия в любой удобной для оперативного анализа форме.

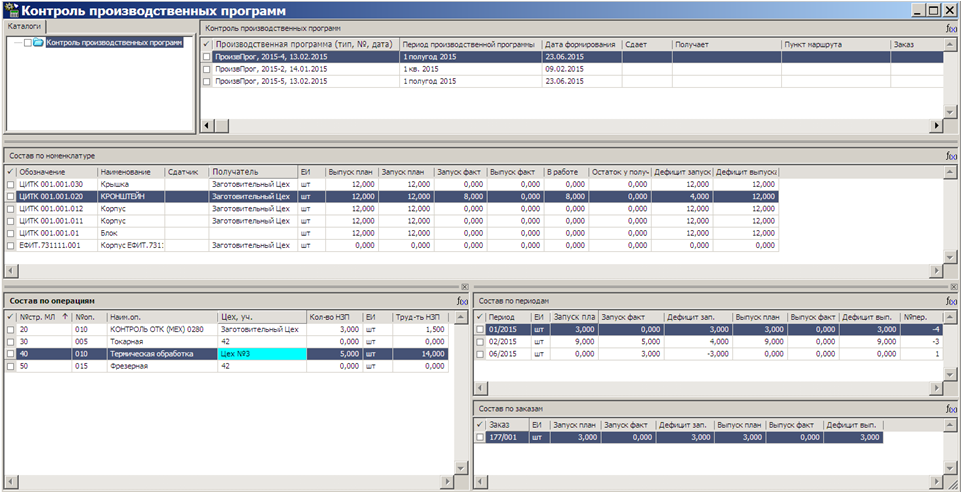

Автоматизированы оперативный учет и планирование в машиностроительном производстве, включая все процессы от списания материалов и ПКИ до сдачи готовых ДСЕ и продукции. Обеспечивается объемно-календарное и оперативное планирование, сквозной учет движения партий деталей и сборочных единиц (ДСЕ). В результате повысилось качество информации о незавершенном производстве и движении партий ДСЕ, появилась возможность оперативного контроля, анализа, и оптимизации процессов. С помощью системы настроены механизмы формирования годового производственного плана выпуска продукции и ежемесячных планов машпроизводства; расчет графиков запуска/выпуска ДСЕ собственного изготовления; расчет потребности в материалах и ПКИ на месяц. В системе формируются заказы подразделений, план подачи заготовок заготовительным производством, лимитно-заборные карты, сопроводительные карты на партии ДСЕ, накладные на передачу ТМЦ. ПП «ПАРУС – Предприятие 8» интегрирован с системой Search и системой складского учета.

Автоматизирован сквозной процесс планирования и учета в производстве, который охватывает большинство подразделений — от ОГТ до ПДО. Система обеспечивает формирование плана производства, производственной программы и партий запуска, создание маршрутных листов и сменных заданий, контроль за разрывом партий, выделение приоритетных партий, посменное планирование операций и организацию движения деталей и инструмента в цехе. Производственная база включает 13 участков и цехов, парк металлообрабатывающего оборудования превышает 900 единиц, 20 000 деталей составляют товарную номенклатуру, изделия имеют многокомпонентный состав, агрегаты состоят из 3000 и более деталей, в их изготовлении участвуют несколько цехов. Планирование стало более прозрачным и обоснованным, сменные задания составляются на 5 дней вперед. Повышена эффективность диспетчирования производственного процесса, обеспечена точность учета НЗП. С ПП «Парус» интегрированы автоматизированные инструментальные кладовые и устройства лазерной и ударно-точечной маркировки ТМЦ, сдаваемых цехом. Реализовано взаимодействие ПП «Парус» с системой управления инженерными данными «Лоцман» и «1С: бухгалтерский учет ». Обеспечена синхронизация в режиме реального времени с системой управления инженерными данными «АСКОН».

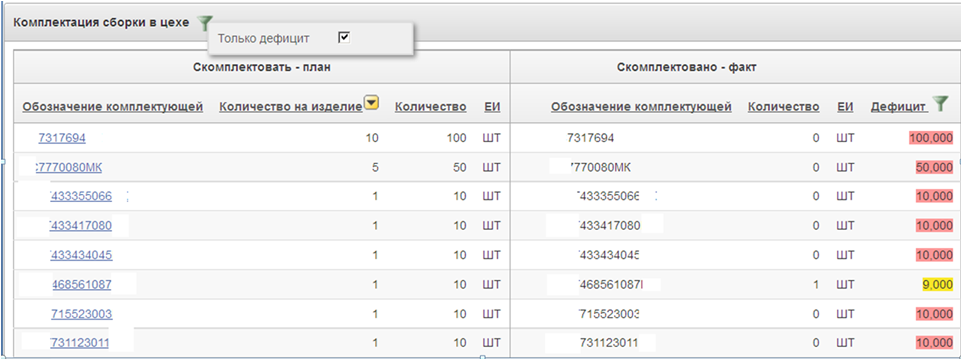

Создано единое информационное пространство. Автоматизировано позаказное планирование затрат на материалы и покупные комплектующие изделия. С помощью системы ведется состав изделий, база НСИ о продукции, материалах и комплектующих, формируются ведомости комплектации и материального обеспечения заказов, осуществляется позаказный расчет потребности в материалах и покупных комплектующих изделиях (ПКИ) в количественном и стоимостном выражении. Реализована интеграция ПП «Парус» с «1С:» с целью передачи в «1С» данных приходных ордеров, расходных накладных на отпуск материалов и ПКИ со складов в цеха, актов списания материалов и ПКИ в производство, платежных поручений.